说到航空航天领域的复合材料,很多人可能首先想到的是那些轻盈又坚固的机身部件。但你知道吗,这些材料的粘接工艺其实藏着不少门道。特别是当飞机在万米高空经历极端温差、紫外线辐射和潮湿环境时,粘接部位的稳定性直接关系到飞行安全。最近业内越来越关注一种叫大气等离子处理的技术,据说能显著提升复合材料粘接的耐候性。今天咱们就聊聊这项技术的实际效果到底如何。

大气等离子处理究竟是什么原理呢?简单来说就是用高压电离空气,产生富含活性粒子的等离子体云。这些带电粒子像微型刷子一样,能彻底清洁材料表面,同时形成纳米级的刻蚀和化学改性。处理后的材料表面能大幅提升,胶水可以更好地润湿和渗透。有实验数据显示,经过处理的碳纤维复合材料,其粘接强度能提高30%以上。这种干式处理方法比传统的打磨或化学清洗更环保,还不会损伤材料本体。

耐候性测试可不是简单地把样品放在户外观察。航空领域有套严苛的标准流程,需要模拟各种极端环境。比如在氙灯老化箱里连续照射2000小时,相当于热带地区两年的紫外线量;还要做湿热循环测试,让样品在40℃饱和湿度和-55℃低温间反复切换。某研究所的测试报告指出,经大气等离子处理的粘接件,在经过300次冷热循环后,剪切强度仍保持初始值的85%,远超未处理组的60%。这说明表面改性确实能延缓胶层老化。

实际应用中发现,不同复合材料对等离子处理的响应差异挺大。像碳纤维增强环氧树脂最好用氮气等离子体,而玻璃纤维复合材料更适合氩气处理。处理参数也很有讲究,功率密度控制在0.5-1.5W/cm²效果最佳,功率太高反而会导致表面过度氧化。有工程师分享经验说,处理后的材料最好在4小时内完成粘接,否则表面活性会逐渐衰减。这些细节都需要在工艺规程里明确规定。

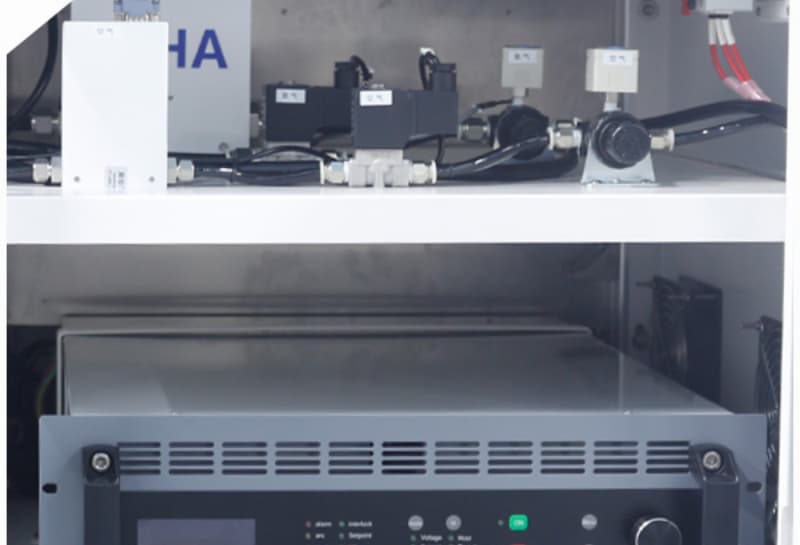

说到设备选型,现在市面上既有在线式流水线设备,也有便携式手持装置。对于大型飞机蒙皮这类部件,采用深圳市诚峰智造研发的宽幅等离子处理系统比较高效,处理速度能达到每分钟3-5米。而维修现场更适合使用像CF-PT200这样的紧凑型设备,可以直接带到机库作业。关键是要确保处理均匀性,有些厂家会配备表面张力测试笔做快速质检。

未来这项技术可能会更智能化。已经有人在开发带视觉识别的自动处理机器人,能根据材料类型自动调节参数。还有团队在研究等离子处理与激光清洗的复合工艺,据说对某些特殊涂层效果更好。不过现阶段最重要的还是积累更多长期服役数据,毕竟航空部件的使用寿命往往长达二三十年。

看完这些你可能要问,普通工业领域需要这么严格的处理吗?其实像风电叶片、高铁车身这些户外使用的复合材料构件,同样面临老化问题。只不过航空标准确实更苛刻些,毕竟万米高空的任何小问题都可能酿成大事故。下次坐飞机时不妨看看机翼边缘那些流畅的粘接线条,背后都是无数次的工艺验证和技术突破。