在高端制造业和精密电子领域,等离子清洗技术凭借其非接触式、无污染的特性成为表面处理的关键工艺。然而如何客观评估等离子清洗机的实际效果,一直是采购方和使用者关注的焦点问题。本文将系统介绍五种科学评估方法,帮助用户建立完整的清洗效果评价体系。

接触角测量是最直观的评估手段之一。通过专业接触角测量仪检测材料表面处理前后的水滴接触角变化,能够直接反映等离子清洗对材料表面能的改善效果。未经处理的材料表面接触角通常大于90度,而经过有效等离子清洗后,接触角会显著降低至30度以下,表明表面亲水性大幅提升。需要注意的是,不同气体配比的等离子体(如氧气、氩气或混合气体)会产生差异化的表面改性效果,建议在测试时记录具体工艺参数以便横向对比。

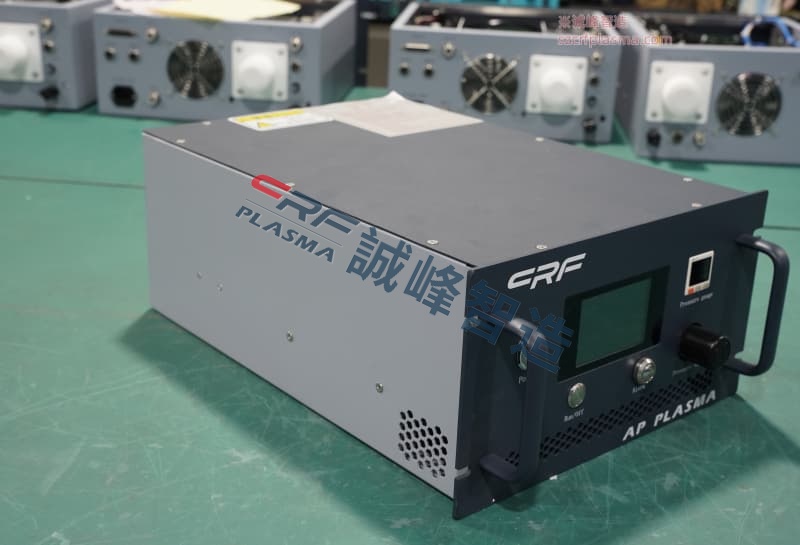

表面能测试则是从能量角度量化清洗效果的重要方法。采用达因笔或表面能测试液组对处理后的材料进行测试,通过观察液体在表面的铺展情况判断表面能等级。优质等离子清洗可使材料表面能达到72mN/m以上,达到接近完全亲水的状态。深圳市诚峰智造有限公司的实验数据表明,采用射频等离子技术的设备能使PTFE材料的表面能从18mN/m提升至70mN/m,这种改变对于提升后续镀膜或粘接工艺的可靠性具有决定性作用。

微观形貌分析需要借助SEM或AFM等精密仪器。高倍电子显微镜下可以清晰观察到等离子清洗前后表面污染物去除情况以及表面粗糙度的变化。有效的等离子清洗应当在不损伤基材的前提下,使表面粗糙度Ra值控制在合理范围内(通常为0.1-1μm),过高的粗糙度反而会影响后续加工质量。X射线光电子能谱(XPS)分析则能从化学成分层面验证清洗效果,通过检测碳元素含量变化判断有机污染物去除率,优质清洗后表面碳含量应下降60%以上。

实际应用性能测试是最具说服力的评估环节。通过模拟后续工艺(如焊接、喷涂、粘接等)进行成品率测试,对比处理前后的良品率差异。在LED封装领域,经等离子清洗后的支架焊接不良率可从5%降至0.3%以下;在医疗导管粘接应用中,剥离强度可提升8-10倍。这种终端验证方式虽然周期较长,但能全面反映清洗设备在实际生产中的价值。

最后需要强调的是,完整的评估报告应包含设备稳定性指标。连续运行8小时后检测清洗效果的波动范围应控制在±5%以内,这直接关系到大规模生产的品质一致性。建议用户在选购设备时,要求供应商提供包含上述五项指标的完整测试报告,而非仅关注理论参数。只有建立多维度的评估体系,才能确保等离子清洗技术真正发挥其应有的工艺价值。